《麻紙名刺PRJ.②》麻紙から創る未来。

昨日は、麻原料である麻垢(オアカ)について、ご紹介しました。

◎光り輝く「精麻」の影に。その加工方法について。

https://asafuku.net/?p=5670

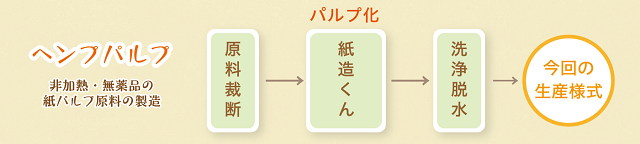

次なるは、パルプ加工についてです。

◆パルプについて

紙をつくるための原料が「パルプ」です。純粋な繊維のみを取り出し、ミクロレベルに粉砕された塊です。麻紙をつくるためには、昨日ご紹介した麻垢(オアカ)をパルプ化する必要があります。

ここで、ご協力いただいたのが(株)優良パルプさん。世界唯一の無薬品・非加熱のパルプ化工場です。

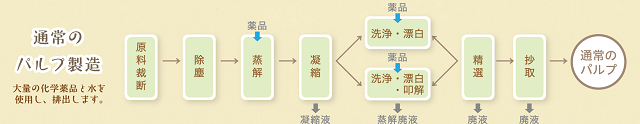

<通常のパルプ製造工程>

まず通常のパルプ化の過程はこれ。

現社会のニーズに対応するため、通常のパルプ製造には、大量の薬品と熱エネルギー、また、大量に発生する廃液に対する環境負荷対策が必要となります。

安定的に一定量を一定品質で、低コスト供給するために、紙パプル製造工場が工夫・技術革新を積み重ねていった結果ともいえます。良い悪いの話ではありません。

今回のプロジェクトでは、希少な日本伝統の国産麻繊維で、特別な想いを込めた紙にしたいこともあり、できることなら、より環境負荷のない製法で、原料となる麻繊維を溶かすことなくつくれないかと思いました。

そこでお世話になったのが、優良パルプさんでした。

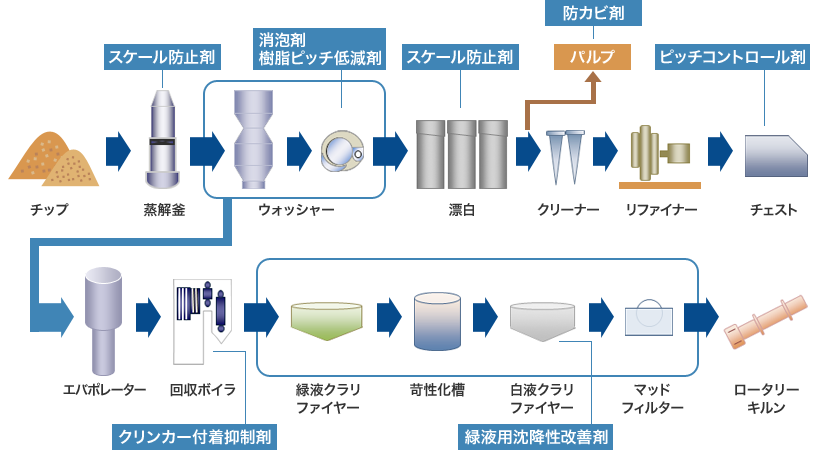

<無薬品・無漂白・非加熱、そして、家庭排水>

優良パルプさん・・主に非木材原料を中心とした「エコパルプ」を製造しております。

エコパルプとは?

弊社で生産しているパルプは薬品や熱を一切使わない世界唯一の技術であり、極めて単純な水だけのワンパス作業であります。 それに比べ、大手製紙産業のパルプ化工法は、材木100万トン前後を高圧熱と薬品により生産するため廃液が大量に発生し、 その処理装置に莫大な費用が掛かっています。弊社の原料は身近にある「非木材」「事業系廃棄物」等を利用しており、 地域循環型の紙作りが可能となります。これらのエコパルプは紙製品に限らず、食品用トレイ、建材資材(壁紙)、農業用資材等、あらゆる方面に活用できます。

◎(株)優良パルプ Webサイト

http://www.kenaf.jp/

ポイントは、「無薬品」「無漂白」「非加熱」なパルプ製造技術。そのため、製造で用いる水は、そのまま「家庭排水」で対応できるレベルです。

パルプ製図の流れは、このようにシンプルです。そのメリットは以下のとおり。

エコパルプ製造法のメリット

●薬品や熱を一切使用しない

●水の循環利用によるシンプルな製造工程

●環境への負荷が少ない

●製造コストが低い

●作業工程が簡単で特殊な技術が不要

●ランニングコストがかからない

●木材だけでなく、バナナ、稲わら、バカス、古布(コットン等)、産業廃棄物繊維、バイオマス資源の再利用など、多種多様な原料をパルプ化できる

●紙だけでなく、食品用トレイ、建材資材(壁紙)、農業用資材など、多方面の新用途開発に活用できる

しかも、小ロット対応可能。上述したとおり、通常の化学パルプ製造には大規模な機械が必要となるため、何トンというロットがかかるのが通常です。同社では、必要な原料だけパルプ化することができます。

仮に、こうしたパルプを手仕事でつくるには、手間暇がかかりすぎます。今回のプロジェクトは、多くの方々に使っていただき、それをきっかけに正しい麻の知識の発信、ならびに、国産麻農家さんとの連携(麻栽培面積の拡大)を実現することが目的でもあり、限られた原料でも工業的に製造できる供給体制が不可欠でした。

こうして完成したヘンプ100%パルプです。麻垢(オアカ)から、さらに純粋な麻繊維だけを取り出し、石臼のような装置ですりつぶすように微粉砕されています。

完全に乾燥させると、こんな感じです。

これを使えば手漉きの麻紙も簡単です。

◆紙の混率について

今回の名刺に用いる紙は和紙由来の古紙と混ぜています(麻30%:古紙70%)。

麻100%をご希望される方は大勢いらっしゃると思いますが、以下の理由でギリギリのバランスで決定した割合が麻30%:古紙70%でした。(通常市販されている非木材紙の非木材混率は10%以下とも言われますから、これでも高い混率ともいえるのですが・・)

・麻原料が少なすぎて抄紙(しょうし:紙を連続的に抄く機械)にかけられない。今回超小ロットで製造していただいていますが、それでも約500kgの紙をつくらねばなりません・・

・色が安定しない。無漂白なため、原料の色がそのまま出ます。濃い色合いになったときは印刷用の紙となったときに文字が読みにくくなる可能性があります。

・提供価格が高価になる。高くなりすぎると、プロジェクトの目的である麻の普及拡大の動きに影響を及ぼす。

◆麻紙から実現できる麻の未来

今後、当プロジェクトの延長で取り組んでいきたいことをご紹介します。

◎1.良質な手漉き和紙の原料に

先ほどご紹介したとおり、今回製造した麻パルプは、そのまま手漉き和紙の材料とできます。

今後、全国各地の手漉き和紙職人さんとコラボして、素敵な麻紙製品を創っていけないか?!と思っております。また、麻紙の手漉きワークショップのようなことも開催していければ!? と思います。

◎2.麻繊維原料の調達方法に更なる工夫を

今回は、あえて、精麻加工時に出る繊維くず(麻アカ)に焦点をおきました。

ただ、次の生産ロット以降は、麻アカだけにこだわらず、以下のようなかたちでも繊維を得られないかと麻農家さんと相談しております。

安定的に、かつ、麻農家さんの手間をかけずに低コストに原料調達できれば、麻紙も安く製造・提供することが可能となります。(ただ何より、マーケット=麻紙を買ってくれる方々 が原動力として必要です・・! )

- 間引きした茎

通常、麻栽培において、麻の栽培間隔を調整、あるいは、成長しすぎた麻などを排除するための間引きが行われます。こうした麻茎を保管して原料に充てる。 - 種子採取用の茎

種子採取用の麻の茎は太く成長します。この種子用の繊維は精麻用の繊維には用いられませんので、その麻茎を原料に充てる。 - 精麻にできない繊維、その他発生する繊維くず

発酵、麻はぎ等で、精麻にできない繊維が発生します。それを予め取り除いて保管しておいていただく。 - 麻ひき した後の繊維くず をそのまま利用

精麻加工で麻ひきした後のグチュグチュの状態でも、この機械に投入すれば良いパルプがつくることが実験して分かっています。ただ、発酵している繊維ですので、数日経つと悪臭も伴ってきてしまいます。麻畑の近くに機械を導入し、精麻を挽いたスグにパルプ化する必要があります。。 - 紙用の計画栽培

近い将来、紙用に栽培をしただくことも相談できればと思います。精麻採取を目的とすると、栽培も加工も大変ですが、繊維採取が目的であれば『(言い方悪いですが)放ったらかし栽培』も実現できます。こういうかたちでも麻畑が広がるキッカケになれれば、と思ってます。麻畑の面積が増えていけば!! またひとつ持続可能な社会につながります。

(参考→)https://asafuku.net/?p=5564(ヨーロッパのヘンプ栽培面積は、この3年間で約2倍!!)

※『麻の栽培面積が増えると・・いいこといっぱい』のパートをご覧ください。

上記4,5のような動きが、近未来に実現できるよう尽力していきたいと思っております。

◎3.紙糸だって

紙から糸をつくることも技術的には可能です。

通常の紡績は、大量の繊維原料と大規模設備と高い紡績技術の新規開発が必要になり難しすぎますが、紙糸であれば、まだ現実的です。国産麻原料の工業的な麻糸は紙糸から、かもと思ったりします。

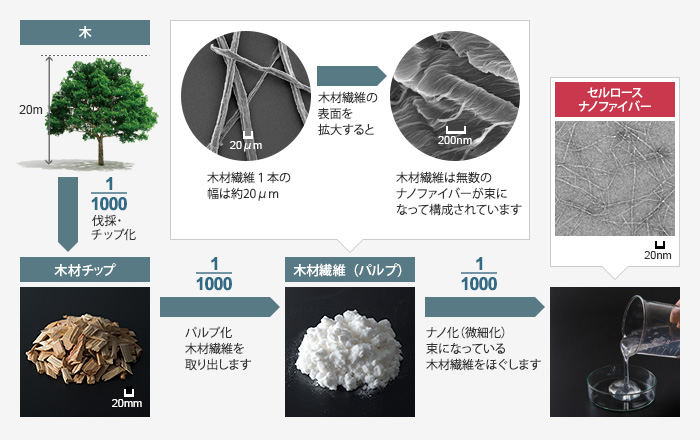

◎4.セルロース・ナノ・ファイバー(CNF)

セルロース・ナノ・ファイバー(CNF)、日本が先駆をいくナノテクノロジーです。

通常は木材のセルロース成分を利用しますが、麻繊維もセルロースの宝庫。

今回つくった「麻パルプ」を原料にナノ化(微細化)したとき、さらなる無限の可能性が生まれるものと思います。

(引用元)セルロースナノファイバーの製造技術と用途開発(日本製紙グループ)

http://www.nipponpapergroup.com/research/organize/cnf/

ただでさえ天然の多機能性に優れた麻素材です。これをセルロースナノファイバーにしたときの可能性は、想像するだけで凄まじいのでは?と素人目で思うのです。

研究機関をお持ちな企業の皆様、学術研究機関の皆様、、ご検討いただけませんか。

(参考)

“未来の紙”が世界を変える!? ~日本発・新素材の可能性~

http://www.nhk.or.jp/gendai/articles/3751/1.html

◆とにかく一歩一歩..

「麻紙名刺」・・これだけ見れば小さいことかもしれませんが、麻の栽培面積拡大、また、現代の技術と組み合わせていくことで、ひとつの大きな麻の未来を創っていくことができるのでは?と思ってます。

とにかく一歩一歩、、

ぜひ、麻のお守り名刺プロジェクトへのお力添えをお願いします。

▼▼▼麻のお守り名刺プロジェクト▼▼▼

https://www.makuake.com/project/asatokito/

■メールで購読されませんか?

以下にメールアドレスをご登録ください。更新通知をお送りいたします。

コメント

コメント ( 0 )

トラックバックは利用できません。

この記事へのコメントはありません。